| Från malm till stål Norstedts filmbilder.

|

|

|

|

|

|

|

|

En serie bilder med tillhörande text avsedd att för den oinvigde i mycket

kortfattad form redogöra för hur svenskt järn och stål kommer till,

speciellt så som tillverkningen ter sig vid de till Brukskoncernen hörande

stålverken. Järnhanteringen har varit en av Sveriges huvudnäringar sedan århundraden tillbaka. Landet har många naturliga förutsättningar för ett framgångsrikt bedrivande av denna näringsgren, nämligen rena malmer, barrskogar, som kunna förvandlas till träkol, och vattenfall, som lämna drivkraft. Under det sista århundradet ha många nya och förbättrade metoder för järnets framställning sett dagens ljus, och andra länder, som ha mindre goda råmaterial än Sverige, ha kunnat tillgodogöra sig dessa på ett sådant sätt, att Sverige numera intager en ganska blygsam ställning bland jordens järnproducerande länder, när det gäller kvantiteten, men om kvaliteten sättes i första rummet, bibehåller Sverige alltjämt sin rangplats i världsproduktionen av järn och stål.

|

|

|

|

|

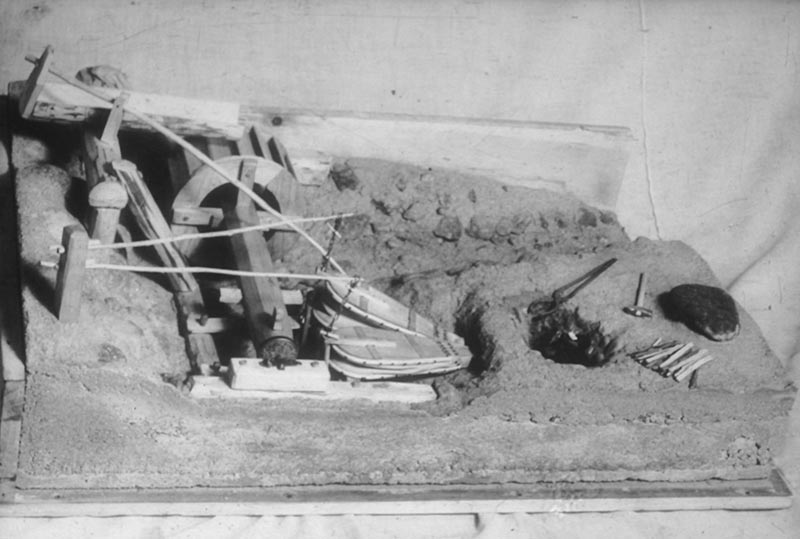

1. Man vet icke med bestämdhet, när järn började framställas i Sverige, men

redan på 1500-talet var Sverige ett föregångsland inom världsjärnhanteringen,

och det svenska osmundjärnet var en stor exportartikel. Osmundugnarna av

denna typ, efter en modell i Tekniska muséet, voro föregångare till de

nutida masugnarna, men produktionen var ganska blygsam. Vid en medelstor

osmundugn tillverkades under 1550-talet endast 10 ton per år - vid en nutida

svensk träkolsmasugn får man ungefär 50 ton tackjärn per dygn.

De svenska järnmalmerna äro synnerligen rena, alltså fria från skadliga beståndsdelar, och det är också därför, som man ur dem får fram ett rent järn. De vanligaste malmerna äro: svartmalm, som kännetecknas av att den drages av magnet och ger ett svart streck, då man repar ett malmstycke mot en matt porslinsskiva, och blodstensmalm, som kännetecknas av, att den icke drages av magnet, och då man repar med den mot en matt porslinsskiva, blir det ett rött streck. Båda hålla upp till 70 % järn.

|

|

|

|

|

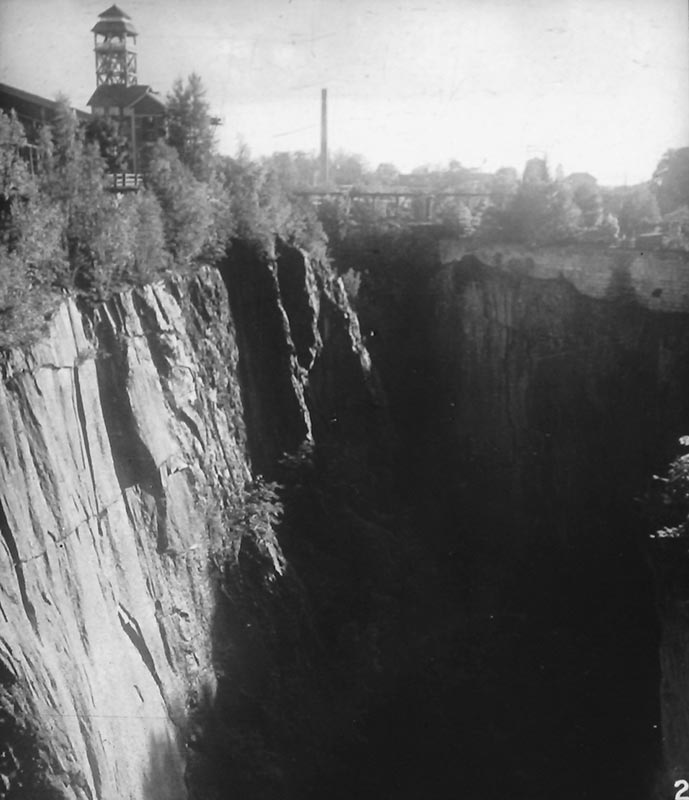

2. Dannemora gruvor i Uppland äro världsberömda för sin rena malm. Den äldre

delen "Storrymningen" är ett dagbrott, d.v.s. malmen har tagits ut till hela

sin bredd med början från markytan.

|

|

|

|

|

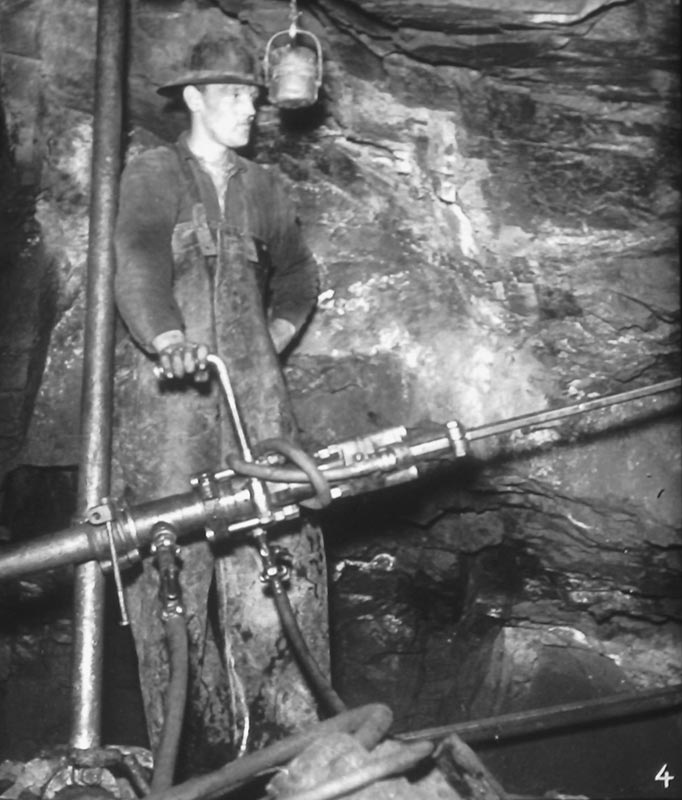

3. Numera bryter man vanligen ej malm på detta sätt utan går ned med schakt

och från dessa in i malmen med orter. Vi se här uppfordringsschaktet nere i

en gruva. En lastad vagn med malm är på väg uppåt i hissen.

|

|

|

|

|

4. Med tryckluftsdrivna borrmaskiner tar man upp hål i malmen, vilka hål

sedan fyllas med dynamit, som antändes, och på så sätt spränger man loss

malmstyckena nere i gruvan.

|

|

|

|

|

5. Hissmaskineriet ligger ovan jord. Spakarna skötas av en hissmaskinist. På

den väldiga trumman i bakgrunden upplindas linan, vari hissen med den

lösskjutna malmen hänger.

|

|

|

|

|

6. Efter nerkrossning, transporteras malmstyckena på en linbana bort till

anrikningsverket.

|

|

|

|

|

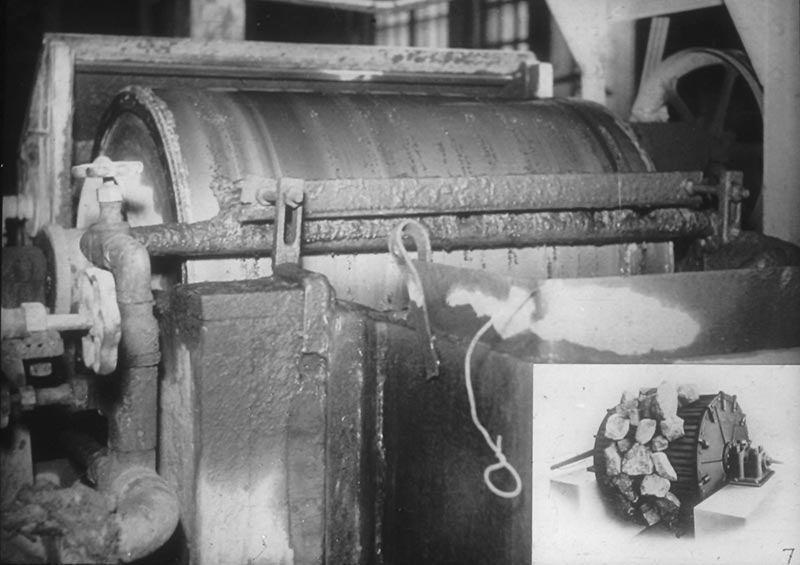

7. Genom anrikningen av malmen, d.v.s. bortskaffande av det gråberg, som

alltid följer med malmstyckena, vinner man, att järnhalten ökas. På så sätt

kunna numera även relativt järnfattiga malmer med gott ekonomiskt resultat

utnyttjas för järnframställning. Den magnetiska järnmalmen anrikas i

magnetiska separatorer av olika typer. Sålunda kan man redan på denna väg

sortera ut relativt grova malmstycken och även på liknande sätt få bort de

sista resterna av gråberget, sedan man malt ner malmen till ett fint pulver,

s.k. slig.

|

|

|

|

|

8. I inledningen nämndes, att den svenska skogen får lämna träkol för

järnframställningen, och på höstarna ryker det i mellersta och norra Sverige

från massor av kolmilor i de stora skogarna.

|

|

|

|

|

9. Malm och träkol forslas på olika transportvägar ner till hyttorna. I

bakgrunden till höger skymtar taket på ett stort träkolshus, i detta fallet

i Fagersta, och det rymmer i runt tal 1 million hektoliter träkol. Till

höger på bilden är ett magasin för järnmalmsslig, och emellan magasinet och

själva hyttbyggnaden ligger sinterverket. Den sintrade malmen uppfordras

till masugnskransen med s.k. malmhundar. Träkolet kommer från kolhuset med

linbana upp till masugnarna.

|

|

|

|

|

10. Malmen och järnmalmssligen hålla alltid en del föroreningar, särskilt

svavel, som man vill bli av med, innan malmen sättes upp i masugnen. Förr

"rostade" man styckemalmen som man sade, d.v.s. malmen upphettades, och

svavlet, som fanns som förorening, förbrändes. Numera förfar man på ett

liknande sätt med järnmalmssligen, som i stora pannor blandas med kolpulver,

och sedan under en kraftig sug får förbrinna i pannan. Härvid brinner också

svavelföroreningarna upp, och järnmalmen sintrar samman och ser efter

krossning ut ungefär som vanlig kaminkoks.

|

|

|

|

|

11. Uppe på masugnskransen, d.v.s. i övre änden på den cirka 20 meter höga

masugnen finns det olika fack, vari man förvarar malm från olika gruvor och

kalk. Det är mycket noga med att sammansättningen på järnet blir den rätta, och därför väger man upp de olika i beskickningen ingående malmslagen. Mannen vid den bortre pipan står just vid en dylik vägskopa, och längst ned till vänster synes en dylik i närbild.

|

|

|

|

|

12. Masugnen beskickas varvvis med malm och varvvis med träkol. Nedtill i

pipan pressar man in luft i s.k. blästerformar, och träkolet förbrinner,

varvid malmen smälter, och det i densamma befintliga järnet börjar att komma

fram i form av små droppar. Då det finns kol i överskott i pipan, blandar

sig järnet omedelbart med detta kol, och då kol gör järnet hårt, blir det

färdiga tackjärnet också synnerligen hårt. Det går icke att smida, utan man

kan endast forma detsamma genom att gjuta det i varmt tillstånd. Det tappas

vanligen i kokiller till tackor som sedan användas som utgångsmaterial för

framställning av smidbart järn och stål.

|

|

|

|

|

13. Förr i tiden framställde man det smidbara järnet enligt de s.k.

härdfärskningsmetoderna, varvid en fullständig nersmältning aldrig kom till

stånd, utan man fick en degformig smälta, som under bearbetning bringades

att förlora sitt överskott av kol genom förbränning och så småningom övergå

till smidbart järn. Det finns två slag av härdfärskning nämligen,

vallonmetoden ---

|

|

|

|

|

14. --- och lancashiremetoden, vilka båda utföras i liknande

härdanordningar. Typiskt för vallon- och lancashiresmederna är, att de

alltid arbeta framför härdarna iförda långa fotsida skjortor. Båda dessa

metoder äro numera på utdöende, men Brukskoncernen har ännu tidvis båda

tillverkningsmetoderna i bruk.

|

|

|

|

|

15. Smältfärskningsmetoderna möjliggjorde icke framställning av järn i stora

kvantiteter. På 1850-talet uppfanns emellertid en metod, bessemermetoden,

som möjliggjorde framställning på en gång av en relativt stor kvantitet, 4-5

ton järn eller stål. I konverten tappar man smält tackjärn och blåser sedan

igenom densamma, varvid man förbränner det kol, som fanns i överskott i det

smälta tackjärnet. Bessemerblåsningen är ett vackert skådespel. Ur

konvertens hals sprutar under blåsningens gång en kraftig gnistkvast. Även

denna metod är på utdöende, men bilden visar en av Brukskoncernens

konvertrar vid Forsbacka.

|

|

|

|

|

16. I och med den starkt ökade användningen av järn och stål fick man också

ökad tillgång på kasserat järn och stålskrot. För att kunna tillgodogöra sig

skrotet för omsmältning fordras det speciella smältningsmetoder. I gaseldade

martinugnar nedsmälter man skrotet tillsammans med i ugnen insatt tackjärn,

och genom det luftöverskott som alltid finnes i ugnen, förbränner man härvid

överflödigt kol, och man får ett smidbart järn eller stål. Temperaturen i

ugnarna är cirka 1600°, och stålet kokar under

processens gång. Då och då tar smältaren i en skopa ut ett prov för att

fastställa, hur mycket kol, som bränts bort ur järnet.

|

|

|

|

|

17. Smältaren häller ut skopans innehåll på en järnhäll invid ugnen, och

härvid bildas en vacker gnistkaskad. Med luftpost skickas ett prov upp till

kemiska laboratoriet, och där fastställes medelst snabbanalyser

sammansättningen hos provet.

|

|

|

|

|

18. Då sammansättningen på stålet i martinugnen blivit sådan, som man vill

ha den, slår man upp ett särskilt tapphål i ugnen och låter stålet rinna ner

i en stor gryta, en s.k. skänk. Ugnarna rymma i regel 20 ton stål. Från

skänken tappas stålet ner i kokiller, och man får s.k. göt - ungefär 1 ton

tunga stålklumpar.

|

|

|

|

|

19. På senare tid använder man sig även av elektriskt värmda ugnar vid

stålframställning. Många olika typer finnas, men de f.n. mest använda för

tillverkning av högvärdiga verktygsstål o.dyl. är den s.k. högfrekvensugnen.

Dylika elektriska ugnar äro i allmänhet betydligt mindre än martinugnarna,

och den här visade rymmer endast 1 ton stål.

|

|

|

|

|

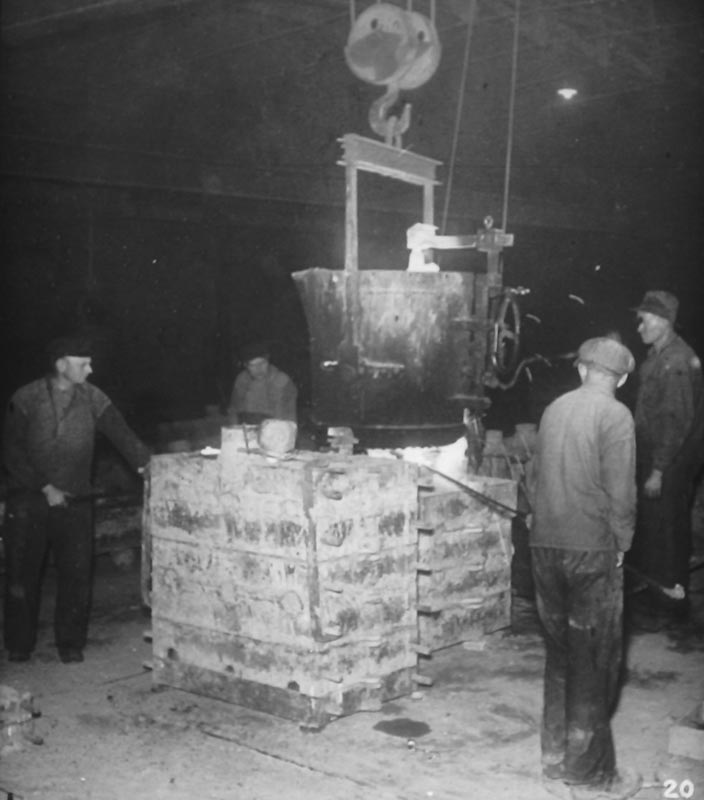

20. Högfrekvensstålet gjutes ibland direkt i gjutformar. Särskilt är det

höglegerat, rostfritt stålgjutgods, som man framställer på detta sätt.

|

|

|

|

|

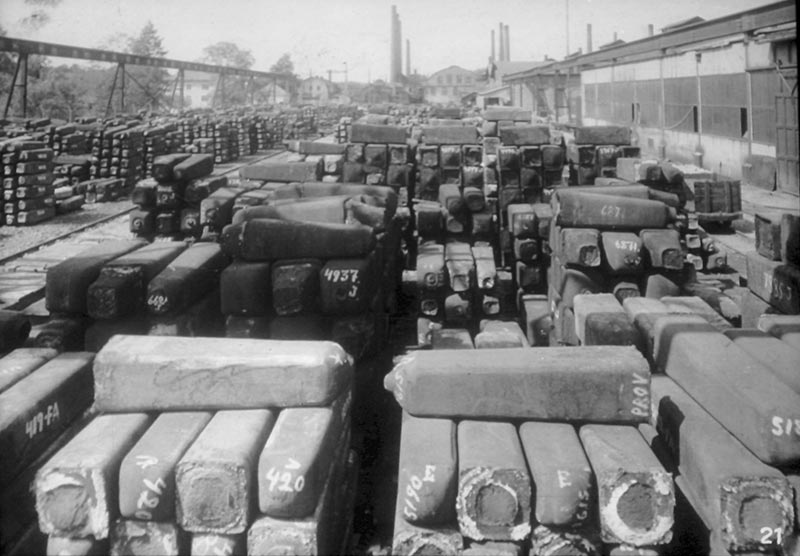

21. Gemensamt för smältfärskningsmetoderna, bessemer-, martin- och

elektrostålmetoderna är, att man erhåller slutprodukten i form av stora

klumpar, de s.k. "göten". De växla givetvis i vikt men äro i allmänhet för

martinugnar av 500-1000 kg vikt. Då göten icke omedelbart efter avsvalningen

skola utvalsas, lagras de i allmänhet på stora götgårdar.

|

|

|

|

|

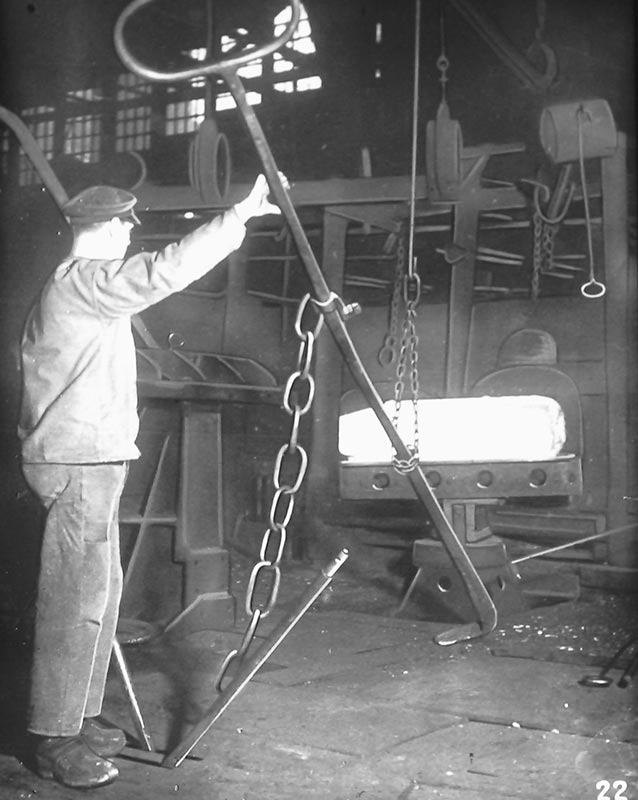

22. Före utvalsningen värmer man upp göten i de s.k. vällugnarna, och här

synes ett dylikt nyss uttaget glödande göt på väg till valsverket.

|

|

|

|

|

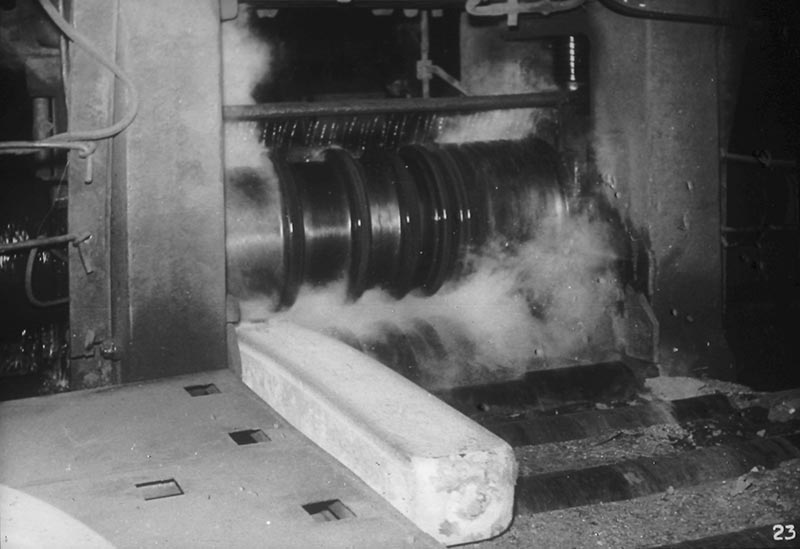

23. I götvalsverket börjar man så att valsa ut och sträcka på den uppvärmda

stålklumpen.

|

|

|

|

|

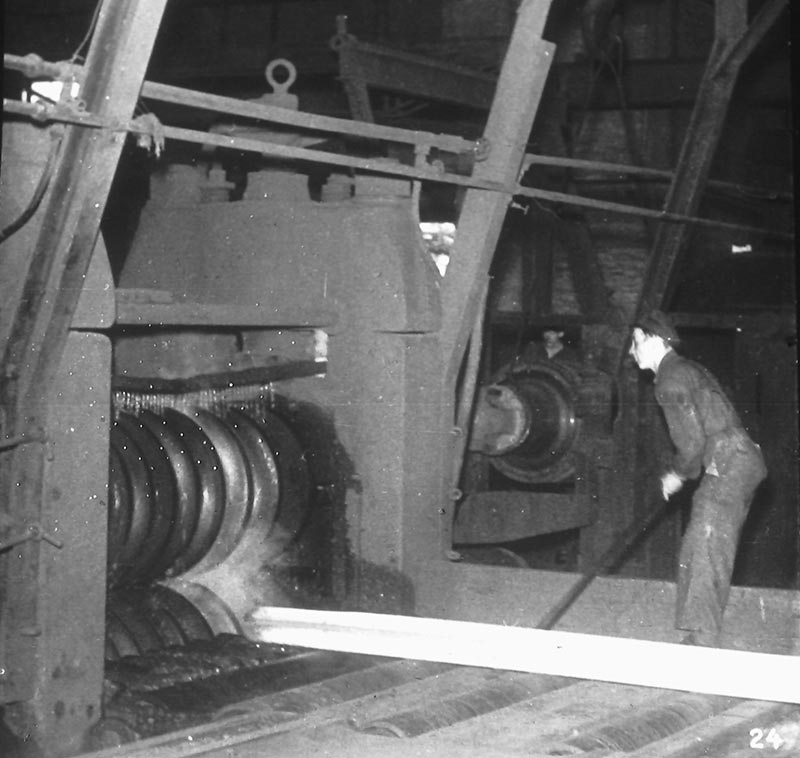

24. Och här har man hunnit något längre.

|

|

|

|

|

25. Till att börja med sker all manöverering mekaniskt, men då stålstången

blivit längre, får man lov att ta till handkraft.

|

|

|

|

|

26. Någon färdigvalsning sker icke i götverket, utan slutprodukten där är

ämnen, som äro avsedda att vidare nedvalsas. Ämnena synas noggrant, så att

inga ytfel förekomma, och skulle man hitta något dylikt, så slipar man ren

ytan eller så mejslar man bort ytfel.

|

|

|

|

|

27. Ämnena värmas ånyo och valsas vidare. Nedvalsningen kan fortsätta ända

ned till tråd med cirka 5 mm diameter.

|

|

|

|

|

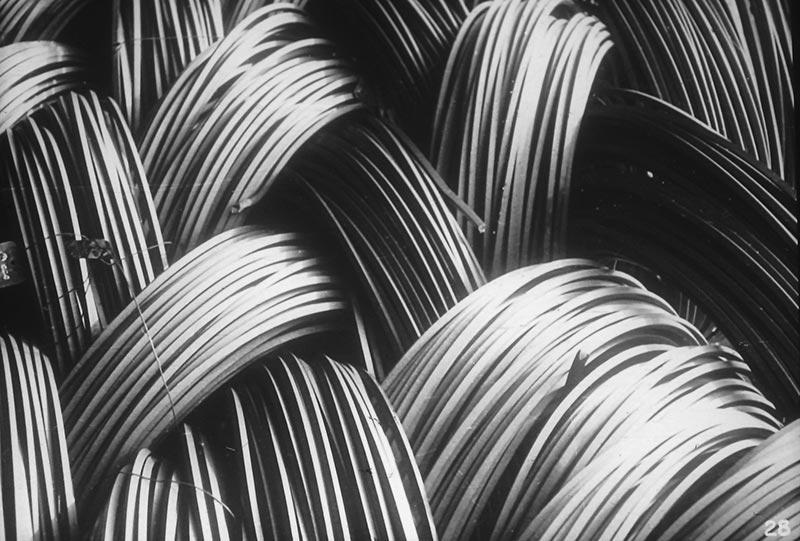

28. Här äro ringar av valsad fyrkanttråd uppstaplade.

|

|

|

|

|

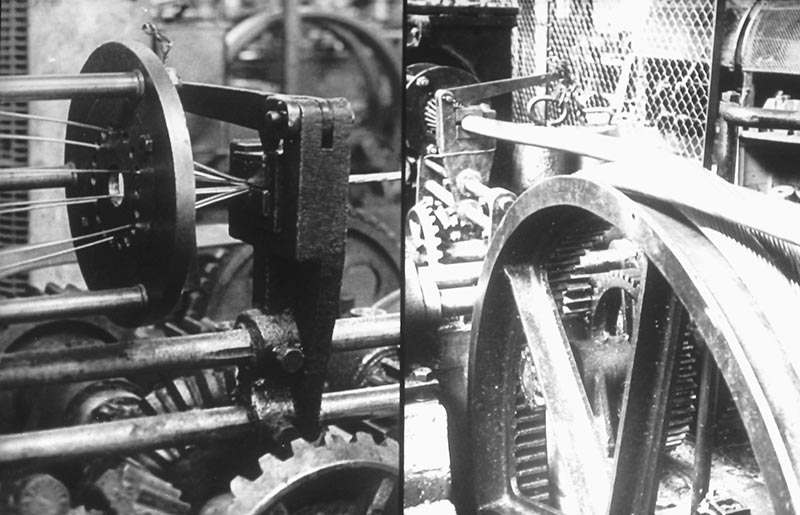

29. För att få fram klenare dimensioner av tråd än 5 mm, måste man kalldraga

tråden. Det sker i s.k. skivor av hårt stål eller hårdmetall, och här visas

dragning av relativt grov ståltråd.

|

|

|

|

|

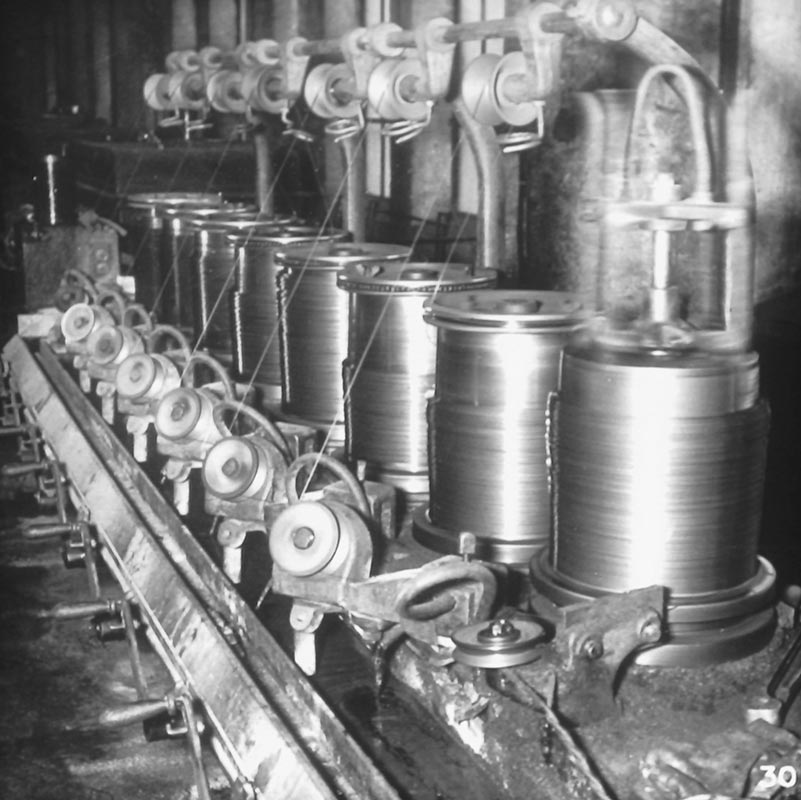

30. Klenare tråd drager man i allmänhet i kontinuerliga dragbänkar, varvid

tråden i följd får passera genom ett antal dragskivor så att dimensionen

kraftigt nedminskas.

|

|

|

|

|

31. Den klenaste tråd, som framställts i Fagersta är 0,05 mm i diameter. Av

denna tråd spinner man linor, s.k. suturlinor med en diameter av 0,15 mm.

Dessa linor användas för kirurgiska ändamål för hopsyning av sår.

|

|

|

|

|

32. Men även grövre tråd kan i Fagersta linslageri slås samman till linor

och kablar av olika slag. Här tvinnas en staglina av 7 galvaniserade trådar

samt en grov spiralslagen bärkabel.

|

|

|

|

|

33. En 70 mm grov sluten bärkabel för en linbana kontrollmätes. En dylik

kabel väger i runt tal 28 kg per meter, och jämför man med den klena

suturlinan för kirurgiska ändamål, är denna i runt tal 280.000 gånger

lättare.

|

|

|

|

|

34. Men alla stålämnen utvalsas icke till tråd. Av en del blir det plåt, och

Fagersta rostfria plåt för diskbänkar och dyl. ändamål är väl känd över hela

landet. Här synes dels en totalbild över varmvalsverket för plåt och dels en

närbild som visar, hur plåten kommer fram mellan plåtvalsarna.

|

|

|

|

|

35. I ett av Europas största kallvalsverk för plåt glättar man den rostfria

plåten så att ytan blir fullständigt jämn och slät. Det är ju mycket

viktigt, då de flesta rostfria föremål skola poleras. Det är också viktigt

att tjockleken blir den rätta.

|

|

|

|

|

36. En del av den rostfria plåten vidareförädlas i Fagersta till

plåtmanufakturprodukter, och här är det några väldiga jäskar för ett

bryggeri, som sammansvetsats och väntar på slutgiltig avputsning.

|

|

|

|

|

37. En del av den speciallegerade plåten förändras vidare till sågblad.

Bilden visar en maskin, där man för hand stansar ut tänderna på en skogssåg,

en fällningssåg, som så småningom skall bidraga till att ge oss vår

bränsleförsörjning.

|

|

|

|

|

38. Andra plåtar rundklipper man och tandar, härdar och slipar till

cirkelsågklingor. En mycket viktig detalj är riktningen av sågklingorna, som

sker för hand.

|

|

|

|

|

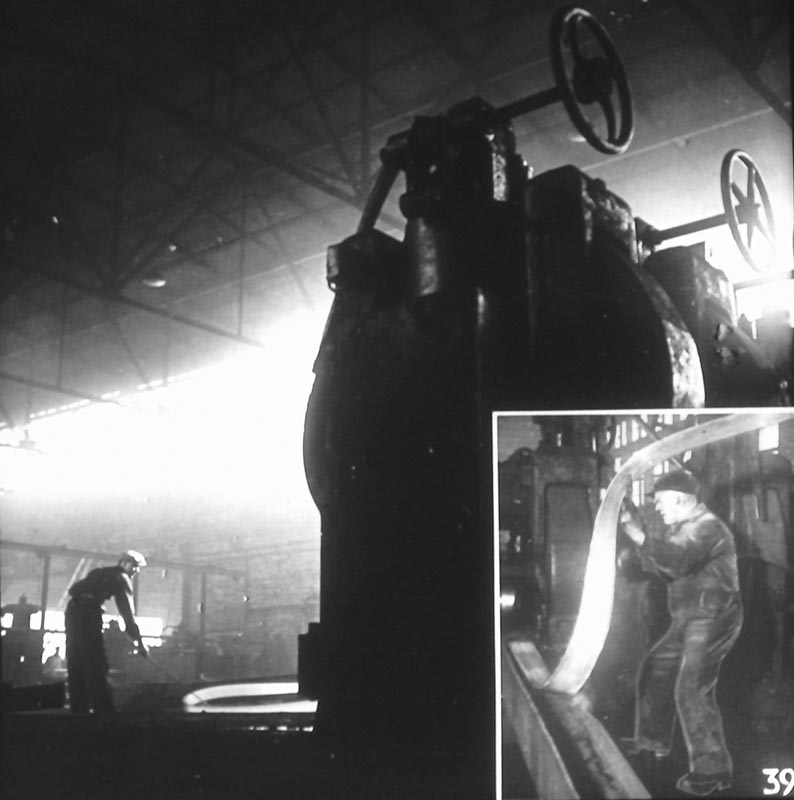

39. Andra varmvalsade ämnen gå vidare till bandverket, där de utvalsas till

långa stålband. Bilderna visa dels hur en man är sysselsatt med att draga ut

en bandslinga ur verket och dels hur valsaren hugger det ur verket snabbt

framlöpande bandet och för över det till nästa valspar.

|

|

|

|

|

40. Här ligga varmvalsade bandringar på verksgolvet och avsvalna.

|

|

|

|

|

41. På samma sätt som för valstråd gäller det för band, att man medelst

varmbearbetning i valsverk icke kan komma ner till alla de klena dimensioner

som erfordras. Klenare och tunnare dimensioner framställas från varmvalsade

band genom ytterligare valsning i kallvalsverk. Här kommer man ner till

tjocklekar omkring 0,05 mm. Det är synnerligen viktigt, att dylikt

kallvalsat bandstål har rätt tjocklek, och för dimensionskontroll användes

mikrometrar.

|

|

|

|

|

42. Återigen andra varmvalsade ämnen hålas och valsas ut till rör. Valsrör

få emellertid en relativt grov yta, och fordringarna på en exakt

väggtjocklek o.dyl. kunna icke hållas inom alltför snäva gränser.

|

|

|

|

|

43. För att få synnerligen noggranna dimensioner å rören kalldrager man dem,

och man får då också en mycket slät och fin yta. Rör drages på samma sätt

som tråd igenom en dragskiva av hårt stål eller hårdmetall och dessutom över

en dorn av samma material. På så sätt uppnår man en exakt väggtjocklek. Man

kan draga rör med olika sektioner, 4-kantiga, 6-kantiga, o.s.v., och här på

bilden visas, hur en järnvägsvagn lastas med vanliga runda stålrör. De

klenaste rör Fagersta drager äro avsedda som spetsar till injektionssprutor

och ha en yttre diameter av cirka 0,8 mm och en väggtjocklek av endast 2/10

mm. Dessa rör äro givetvis rostfria.

|

|

|

|

|

44. Vissa höglegerade stålsorter låta sig icke valsas, utan man måste smida

ut dem till ämnen och sedan till stångmaterial. Genom smidningen får man

också en mycket kraftig genombearbetning av stålet och dessutom får man en

mycket vacker yta. För vissa ändamål äro dessa egenskaper av stor betydelse,

och oaktat priset på smitt stål blir högre än för valsat, så använda sig

dock många avnämare av det smidda utförandet. Bilden till vänster visar en

räcksmed vid en lufthammare. Pojken till höger reglerar hammaren. Men man

kan också medelst smidning forma stålet till ämnen av olika form.

På bilden till höger visas, hur man smider ett ämne till en grov vevstake i en ånghammare. En hel del saker, exempelvis stenverktyg, hammare o.dyl. utformar man medelst pressmide; plogbillspetsar, axel- och vevstaksämnen o.dyl. genom hejarsmide.

|

|

|

|

|

45. Fagersta tillverkar stålkvaliteter för snart sagt alla olika

användningsändamål. Speciellt alla slag av verktygsstål och stål för

konstruktionsdetaljer för maskiner o.dyl. En produkt, som icke direkt kan

hänföras till stålen, är Fagersta hårdmetall Seco, vilken användes till

svarvstål, borrar, fräsar m. fl. dyl. ändamål.

Hårdmetallen utgöres av volframkarbid, ett material som är praktiskt taget lika hårt som diamant. Den finfördelas till en storleksordning av 1 milliard korn på 1 kubikmillimeter , och vid en temperatur av cirka 3000° sintras volframkarbidkornen samman med en bindmetall till en fullt homogen produkt. Med hårdmetallen kan man bearbeta glas, porslin, sten och de hårdaste stålsorter, vilket allt icke förr varit möjligt ens med de hårdaste speciallegerade verktygsstål.

|

|

|

|

|

46. Brukskoncernen är ett av de svenska stålföretag, som bedriver en långt

gående manufakturering av järn- och stålprodukter. En hel del av dessa

produkter ha tidigare omnämnts, exempelvis tråd, linor, kallvalsat bandstål,

sågblad för järn-, trä- och metallborrning, maskinknivar och maskinhyveljärn

för träbearbetning, dragna rör och draget stångstål, färdiga svarvstål o.dyl.

av hårdmetall, smiden, stenredskap, hammare, skruvnycklar m.m. Den

ojämförligt största delen av det framställda stålet lämnar dock stålverken i

form av stångmaterial. Här visas en bild från stålmagasinet, där stålet

lagras i väntan på avsändning.

|

|

|

|

|

47. Innan emellertid stålet kommit så långt på sin väg till konsumenten

undergår det en hel serie stränga prov både med avseende på dimension,

ytutseende, hårdhet, sammansättning o.dyl. I vissa fall lämnar stålet verket

i vanligt varmvalsat tillstånd men i andra fall glödgas det först och åter,

i andra fall kan det undergå annan behandling, exempelvis härdning och

följande anlöpning.

|

|

|

|

|

48. Redan då martinstålstillverkningen beskrevs, omnämndes att prov

skickades till laboratoriet för snabbanalys. Här visas en bild från ett

provningsrum, och kemisten är just sysselsatt med att framställa kolhalten i

ett prov, som någon minut tidigare anlänt från martinugnen. Varje stålcharge

underkastas fullständiga prov på sin sammansättning, och dessutom gör man en

hel serie praktiska smidesprov o.dyl. för att utröna stålets lämplighet för

det ändamål det är avsett för.

|

|

|

|

|

49. Hårdheten hos ett legerat material är av stor betydelse. Stål för ett

visst ändamål måste ha en hårdhet, som håller sig inom fastställda gränser.

Hårdheten provas vanligen i en s.k. Brinellapparat, i vilken man med 3000

kgs. tryck pressar in en härdad stålkula i det material man vill prova. Ju

mjukare materialet är, desto längre tränger kulan in i detsamma, och desto

större diameter blir det på intrycket. Genom att mäta intrycksdiametern, får

man ett värde på stålets hårdhet. Denna metod utarbetades på sin tid av

Doktor J. A. Brinell, som då var överingenjör vid Fagersta Stålverk.

|

|

|

|

|

50. Man underkastar också materialet prov för att fastställa

draghållfasthet, slaghållfasthet o.dyl. Glödgat och på annat sätt

värmebehandlat stål underkastas vanligen kontroll i mikroskop, där man kan

se stålets struktur i ända upp till 2000 gångers förstoring. Dessa

kontrolloperationer äro i allmänhet de sista som företagas, innan stålet på

allvar får lämna verket, och vidarebefordras till köparen, som sedan skall

vidarebehandla detsamma till många nyttiga bruksföremål för industrien och

för den enskilde. Fagerstastålen ha vunnit en vidsträckt marknad över hela

världen, och det finns knappast i vårt land, som icke i en eller annan form

gjort sig användning av en fagerstaprodukt.

|

|

|

Vid tiden för utgivandet av denna bildserie (1942) äro följande verk

anslutna till Brukskoncernen. Fagersta-verken, Fagersta, belägna i Västmanland Kloster-verken, Långshyttan, belägna i Dalarna Forsbacka-verken, Forsbacka, belägna i Gästrikland Dannemora-verken, Österbybruk, belägna i Uppland Horndals-verken, Horndal, belägna i Dalarna

|

|

|

P. A. Norstedt & Söner, 1942

|

|

|

|