| Från rågummi till

bildäck m.m. Norstedts filmband.

|

|

|

|

|

|

|

|

Först under förra hälften av 1500-talet blev kautschuken känd av europeerna.

Det var då spanjorerna på sina vidsträckta resor kommo till Amerika och

funno att indianerna bedrevo ett spel med egendomligt studsande bollar, som

voro gjorda av ett slags harts, vilket de fingo av ett träd, benämnt

Ulé-trädet.

Närmare kännedom om detta ämne fick man dock ej förrän under 1700-talet. Då utsändes från Frankrike ett flertal vetenskapliga expeditioner till världens olika länder och en af dessa kom till Syd-Amerika. Där påträffades åter detta slags harts och det beskrives i en vetenskaplig avhandling på följande sätt: "Det växer i urskogarna ett träd, från vars bark om denna såras, flyter fram en vit vätska, liknande mjölk. Denna vätska hårdnar så småningom och mörknar. Infödingarna gör facklor därav, som brinna bra utan vekar och ge ett klart ljus. De bekläda även tygstycken därmed, vilka sedan användas för samma ändamål, som vi ha vaxduk. Ävenså tillverka de skor av detta material. Dessa skor äro vattentäta och om de hållas i rök svärtas de och få utseende av vanligt läder". Indianerna hade således redan långt tillbaka i tiden kännedom om kautschukens egenskaper. Den första gummifabriken anlades år 1820 i England. Sedan emellertid den första nyfikenheten gått över blevo gummivarorna impopulära på grund av de stora olägenheter, som ännu vidlådde desamma. Produkterna voro alltför mycket beroende av temperaturen. Vid vanlig rumstemperatur voro de elastiska men blevo vid hög temperatur klibbiga samt vid kyla hårda och spröda. Dessa olägenheter lyckades en amerikansk gummifabrikant, Goodyear, borteliminera genom att uppvärma rågummi tillsammans med svavel. Senare fann man att ännu bättre resultat uppnåddes om råvaran behandlades i ett svavelbad. Gummits behandling med svavel har fått namnet vulkanisering.

|

|

|

|

|

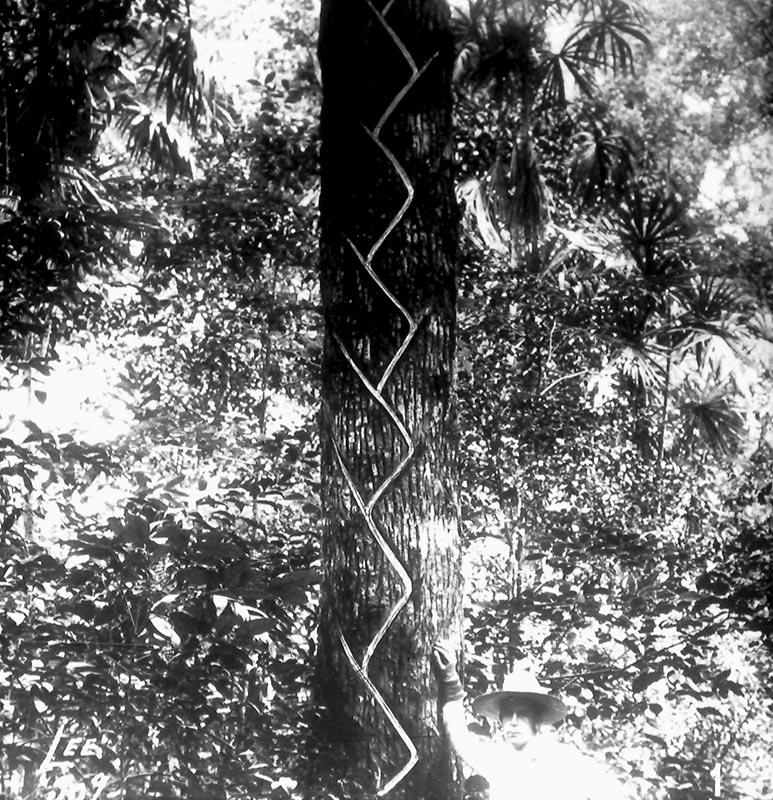

1. Den förnämsta kautschukförande växten är Hevea brasiliensis. Det är ett

stort träd, härstammande från urskogarna omkring Amazonfloden, där det når

en höjd av 30-35 m. och kan få en stamdiameter av ända upp till 1 m. Till en

början högg man ned träden för att komma åt att tappa saften men denna

rovdrift hotade att utrota trädbeståndet. Numera vårdas gummiträden väl och

man gör skåror i barken utan att härigenom skada trädet, så att detta kan

tappas år efter år.

|

|

|

|

|

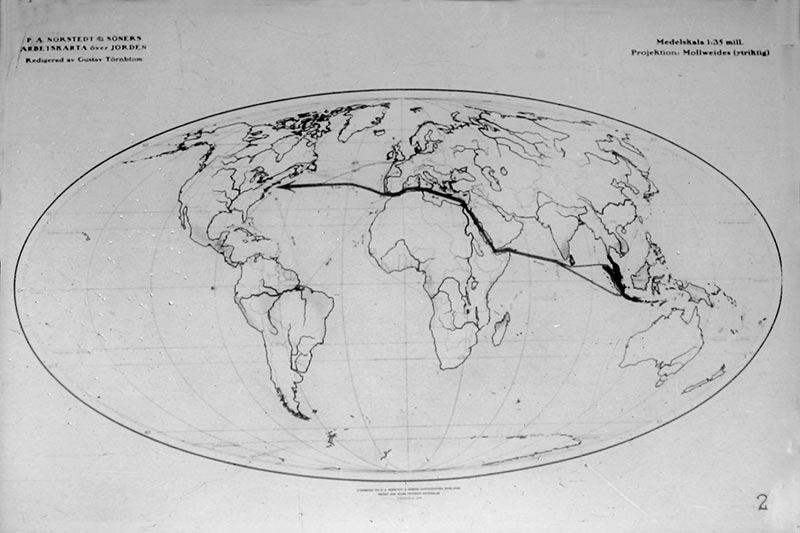

2. Kautschukförande växter finnas i ett bälte omkring ekvatorn runt hela

jorden. Genom plantor och frön lyckades man inplantera Heveaträdet i Afrika

och Asien. Större delen av gummiproduktionen kommer numera från plantagerna

på Malajstaterna, Holländska Indien och Ceylon och övervägande delen av

rågummit går till Amerika. Amazondistriktet, som från början ensamt försåg

världen med rågummi, har nu mindre betydelse. Ryssland har även en betydande

produktion av rågummi, som erhålles ur rötterna på vissa kautschukförande

växter. Likaså kan man i allt större utsträckning räkna med syntetiskt

gummi.

|

|

|

|

|

3. Den mjölkliknande vätska, som erhålles från de gummiförande träden

innehåller vanligen omkring 35 % kautschuk. Återstoden utgöres till större

delen av vatten. Genom tillsats av ättiksyra bringas vätskan att koagulera

så att kautschuken erhåller fast form. Den innehåller en del föroreningar

varför den måste tvättas och genomgå diverse behandlingar. Slutligen pressas

den mellan valsar ut till tunna ark, som buntas till balar. Sådant är

råvarans utseende, då den kommer till gummifabriken. Den tillsättes där

olika kemikalier och färgas, beroende på för vilket ändamål den skall

användas.

|

|

|

|

|

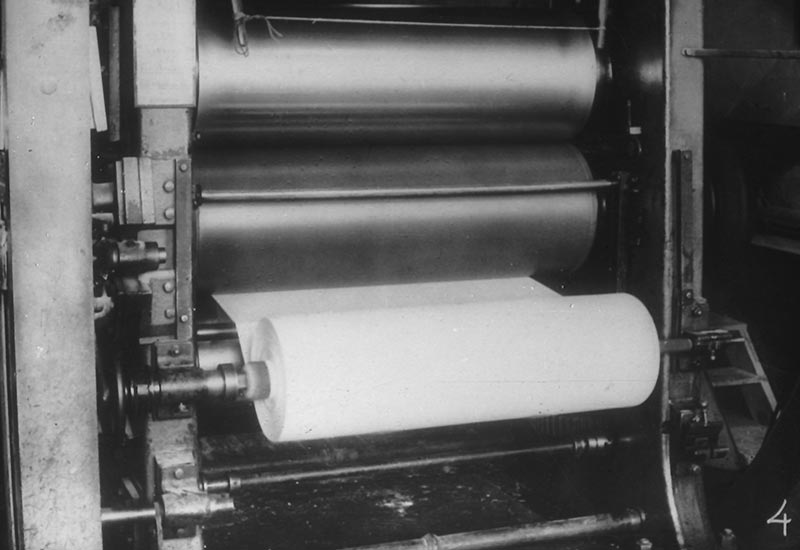

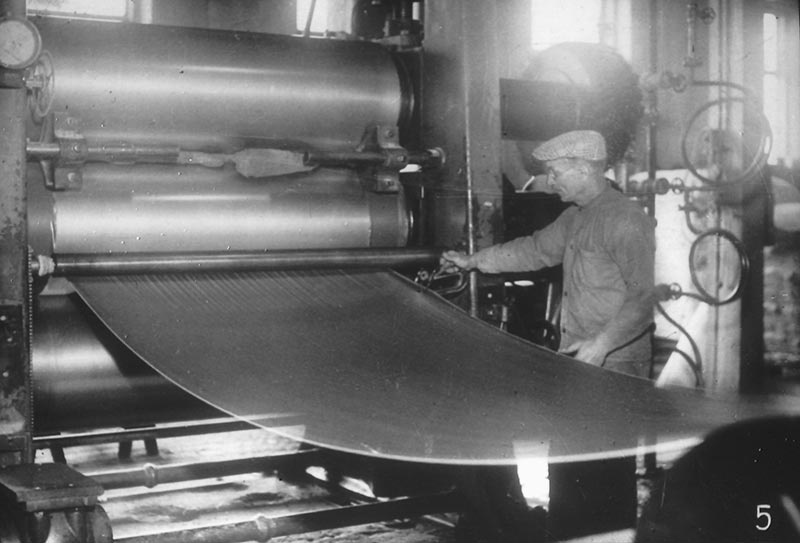

4. Rågummit uppmjukas först i ett valsverk. Här iblandas även de kemikalier,

som behövs för de olika blandningarna. Gummiblandningen kan nu gå till

kalandern, en maskin, som vanligen finns på alla gummifabriker.

Kalandern har oftast två uppgifter att fylla. Dels valsar den ut

gummiblandningen och dels pressas med densamma gummit in i vävnader.

Den vanligaste typen är 3-valskalandern, vars valsar äro anordnade för värmning och kylning. Gummiblandningen uppvärmes och göres smidig i ett mindre valsverk och matas in mellan de båda översta valsarna i kalandern, går runt den mellersta valsen och ut mellan de båda nedersta. Bilden visar hur den väv, som skall beläggas med gummi, matas in mellan de nedersta valsarna.

|

|

|

|

|

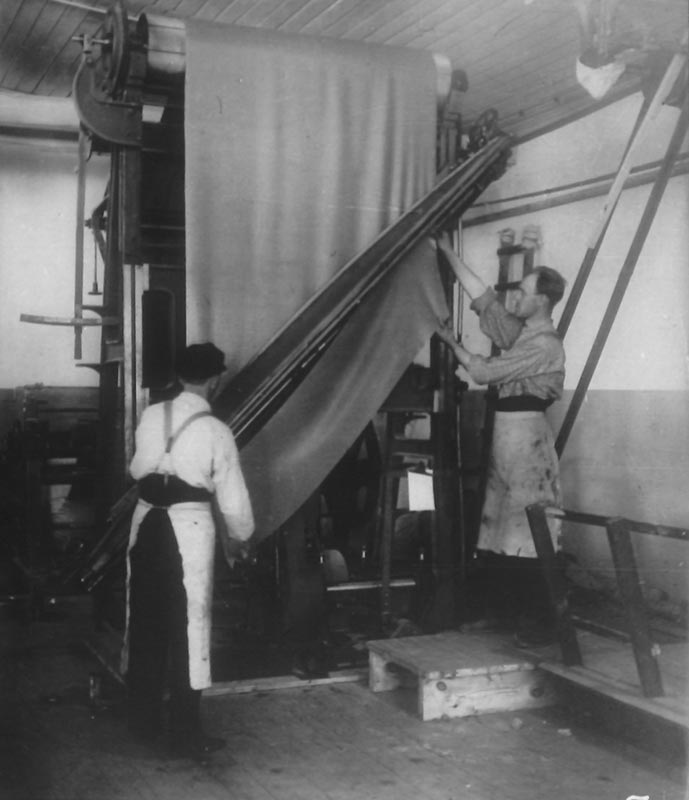

5. Då väven kommer ut från kalandern har ett tunt lager gummi pressats in i

densamma. Gummidukens tjocklek kontrolleras.

|

|

|

|

|

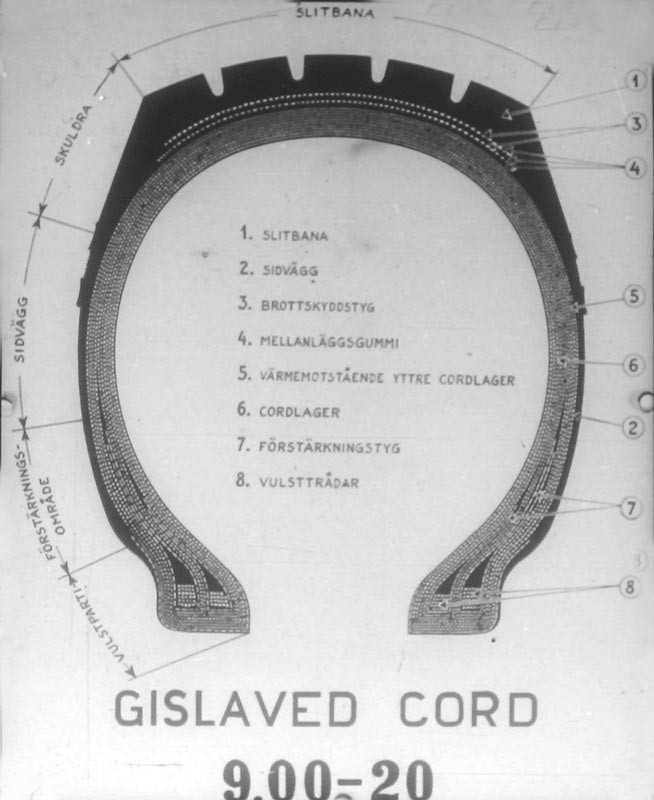

6. Den kanske allra viktigaste användningen av gummi är för bil- och

cykeldäck. Utan dessa skulle den snabba trafiken på våra gator och vägar ej

vara möjlig. Ett bildäck består förutom av gummi av en del vävinlägg, som

öka hållfastheten och dessutom äro värmeisolerande. Denna väv kallas cordväv

och består av gummerad väv med parallellt liggande trådar, vilka ej ha någon

väft utan sammanhållas av gummit.

|

|

|

|

|

7. Cordväven skäres i ungefär 45 % vinkel samt i den bredd, som

däckdimensionen kräver.

|

|

|

|

|

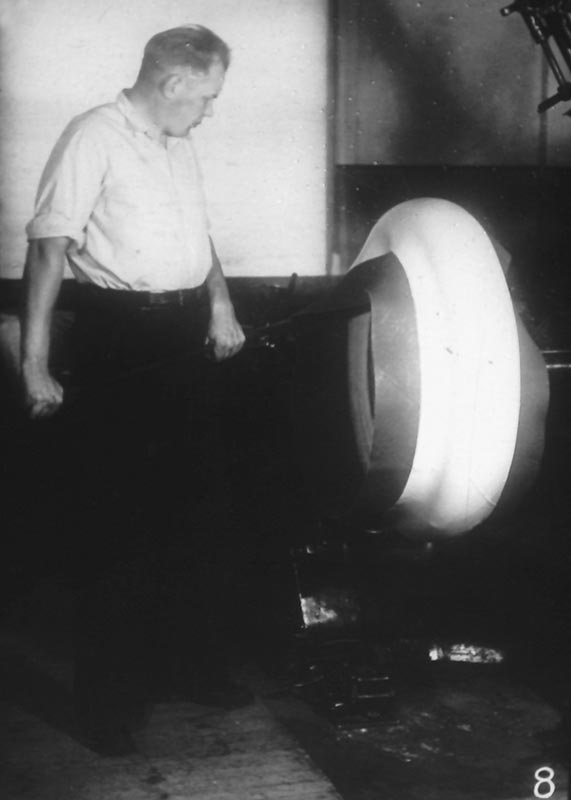

8. Cordväven lägges på en roterande ringstomme, en s.k. kärn. De olika

lagren läggas så, att trådarna i ett lager bilda ungefär 90°

vinkel med trådarna i nästa lager. Mellan vissa lager lägges en tunn platta

av mjukt gummi.

|

|

|

|

|

9. Då tillräckligt antal lager cordväv uppnåtts pålägges slitbanan av gummi.

Denna består av ett flertal lager av gummiplattor.

|

|

|

|

|

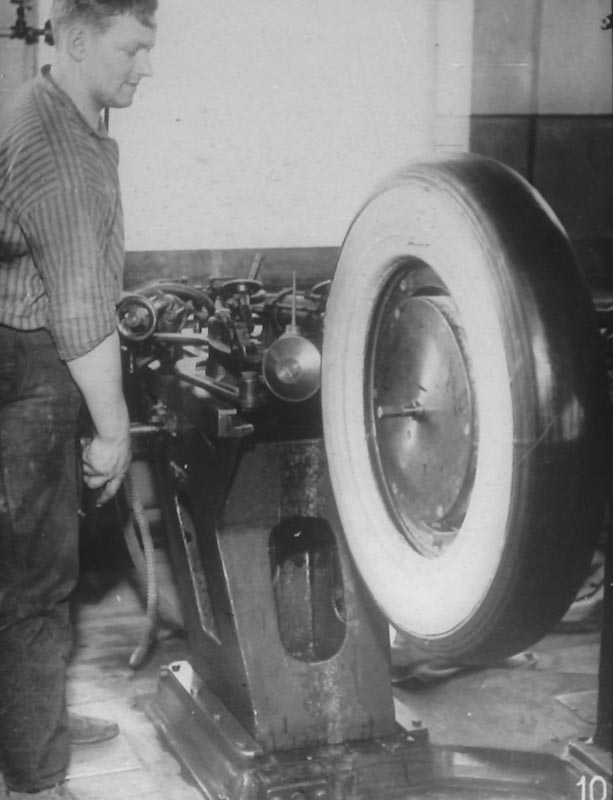

10. Ringen får nu rotera mot valsar, som pressa till gummit.

|

|

|

|

|

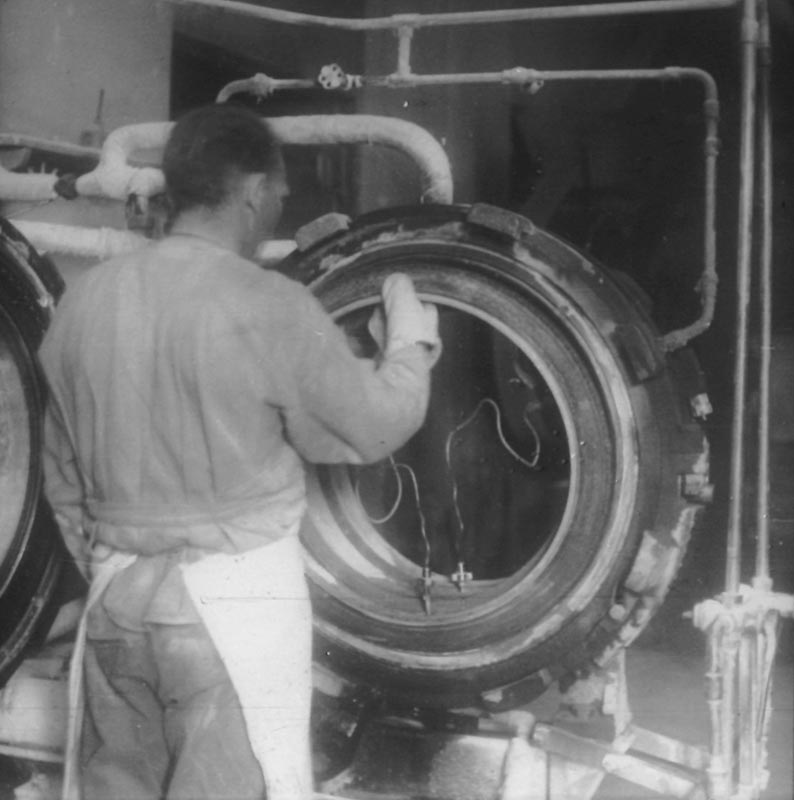

11. Då ringen är färdigbyggd, lägges den i en form och sänkes ned i

vulkaniseringspannan. Den stomme på vilken ringen byggts upp är nu borttagen

och man har lagt in en luftslang, som hålles uppblåst och pressar däcket mot

formens sidor. Ånga insläppes i vulkaniseringspannan och trycket får stiga

tills en temperatur av ungefär 135° uppnåtts.

Vulkaniseringen av de största bildäcken ta en tid av 2 ½ timmar.

|

|

|

|

|

12. Formen tages ut ur vulkaniseringspannan och öppnas. Däcket är nu

färdigt. På insidan ser man tilledningen till den luftslang, som omnämnes på

föregående bild.

|

|

|

|

|

13. Ett cykeldäck kommer till på ungefär samma sätt. Påfrestningen på ett

sådant är ej så stor, varför dimensionerna kunna göras mindre. Bilden visar

två cykeldäck, inlagda i en stående vulkaniseringsform. Dels se vi ledningar

för tryckluft, en till varje däck, samt vidare de rör genom vilka ånga under

högt tryck tillföres. Vulkaniseringstiden är endast ca 8 min. och

temperaturen ca 165°.

|

|

|

|

|

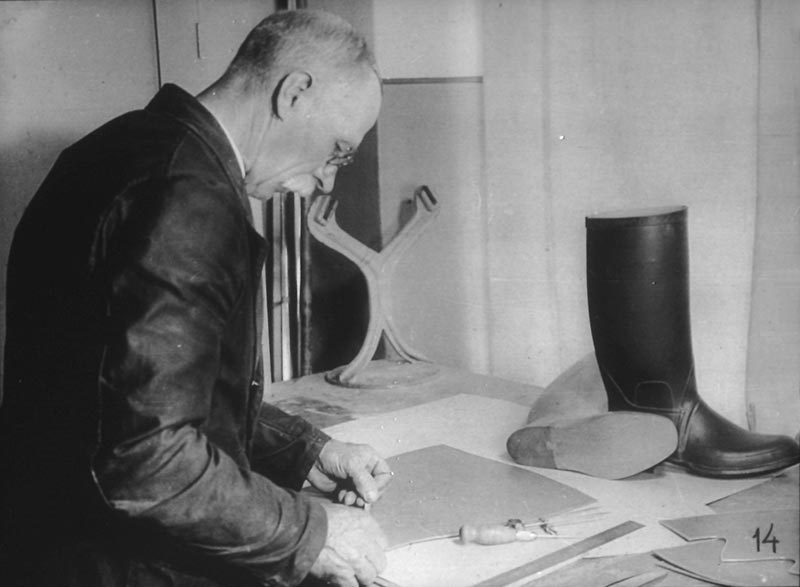

14. Då en gummistövel, galosch eller gummisko skall tillverkas, får man

först tillverka schabloner efter vilka de olika delarna skäras ut. Efter

dessa schabloner tillverkas stansverktyg.

|

|

|

|

|

15. De olika delarna stansas ut i maskiner.

|

|

|

|

|

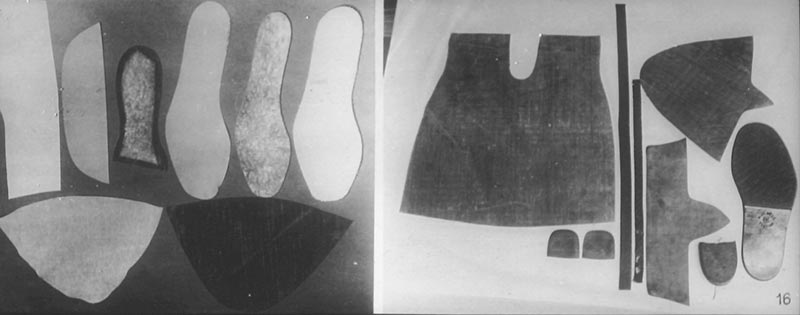

16. Alla dessa delar ingå i en gummistövel.

|

|

|

|

|

17. En gummistövel bygges upp på en läst av aluminium. Här lägges skaftet på

lästen.

|

|

|

|

|

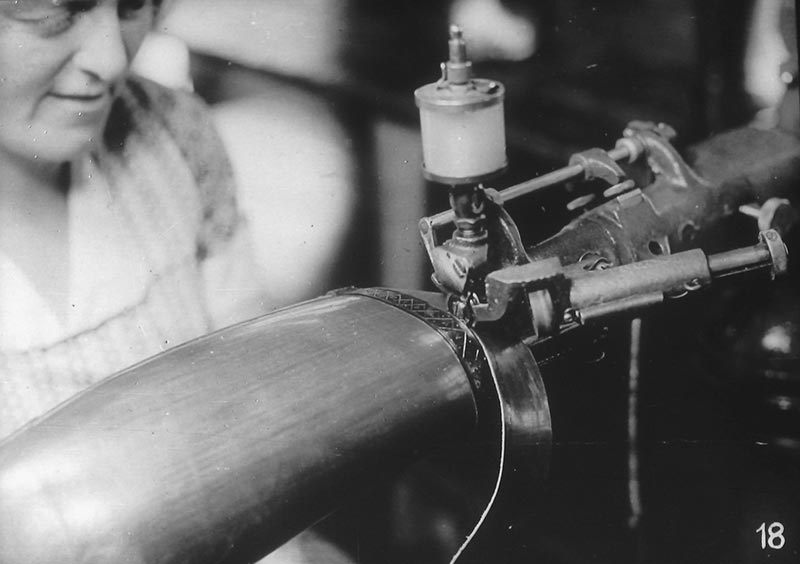

18. Upptill klippes skaftet jämt. Detta sker vanligen först efter

vulkaniseringen.

|

|

|

|

|

19. Skaftets nedre bakre del är utsatt för stor påfrestning och får därför

en förstärkning.

|

|

|

|

|

20. Stövelfodret pinnas på fodersulan.

|

|

|

|

|

21. Sedan lägges en extra förstärkning runt stövelfoten och slutligen sulan.

Därefter är stöveln färdig att gå till vulkaniseringsavdelningen.

|

|

|

|

|

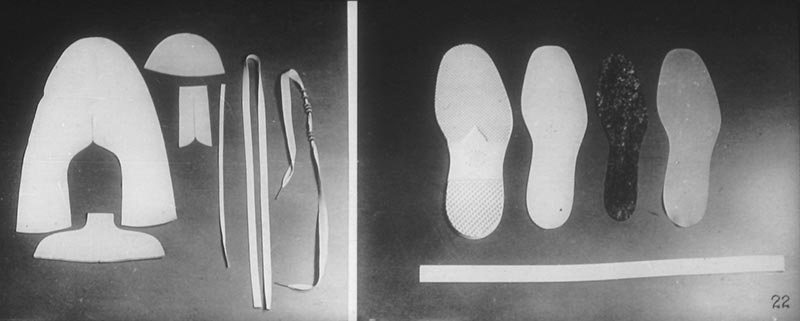

22. Dessa delar ingå i en gymnastiksko.

|

|

|

|

|

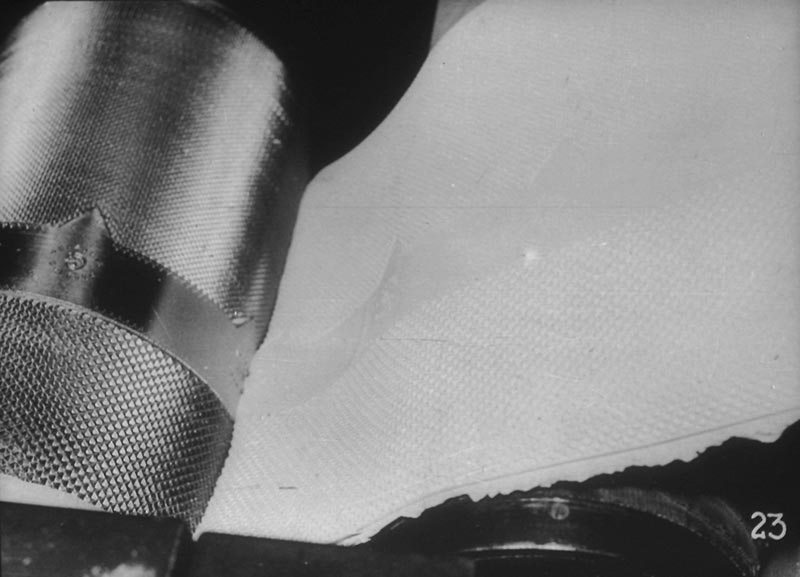

23. Sulgummit valsas ut, varefter sulan sedan skäres på en sulskäringsmaskin.

|

|

|

|

|

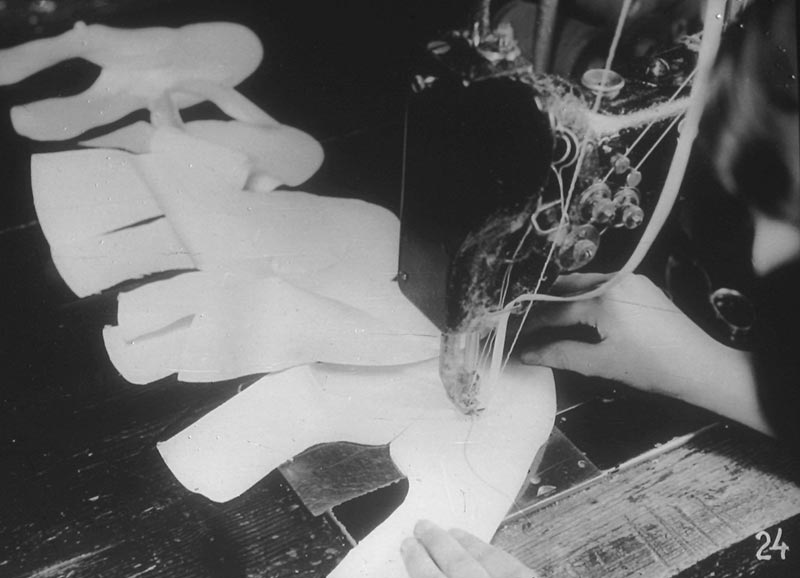

24. Överdelen av tyg sys ihop och förses med garneringsband.

|

|

|

|

|

25. I en maskin sättes märlorna i snörhålen.

|

|

|

|

|

26. Då överdelen, nåtlingen, är hopsydd lägges den över en läst och uppinnas

mot fodersulan.

|

|

|

|

|

27. Därefter lägges kantbandet av gummi på ...

|

|

|

|

|

28. ... och slutligen sulan.

|

|

|

|

|

29. Här bygges en lätt skommarsko upp på en aluminiumläst. Då den är

upplästad, sättes den på vagnen, vilken köres direkt in i

vulkaniseringsugnen.

|

|

|

|

|

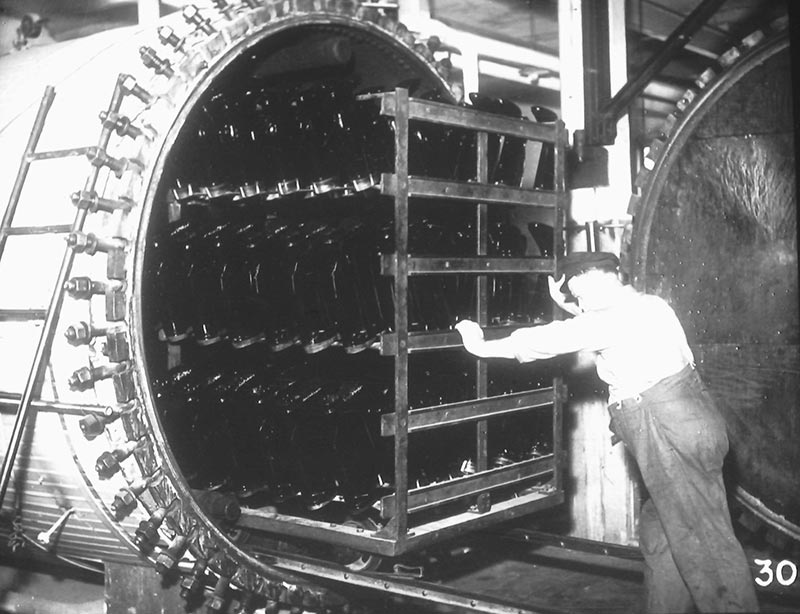

30. Vulkaniseringspannorna äro vanligen stora runda cylindrar, där vagnar

med gummivaror köras direkt in. Temperaturen i en sådan ugn varierar,

beroende på vilka artiklar som skola vulkaniseras.

|

|

|

|

|

31. Den färdiga gymnastikskon har efter vulkaniseringen tagits av lästen och

avsynas.

|

|

|

|

|

32. Gymnastikskorna komma här på löpande band. De märkas och packas in i

kartonger.

|

|

|

|

|

33. Här vulkaniseras gummiklackar och sulor i en hydraulisk press.

|

|

|

|

|

34. En färdig gummisula tages ut ur pressen.

|

|

|

|

|

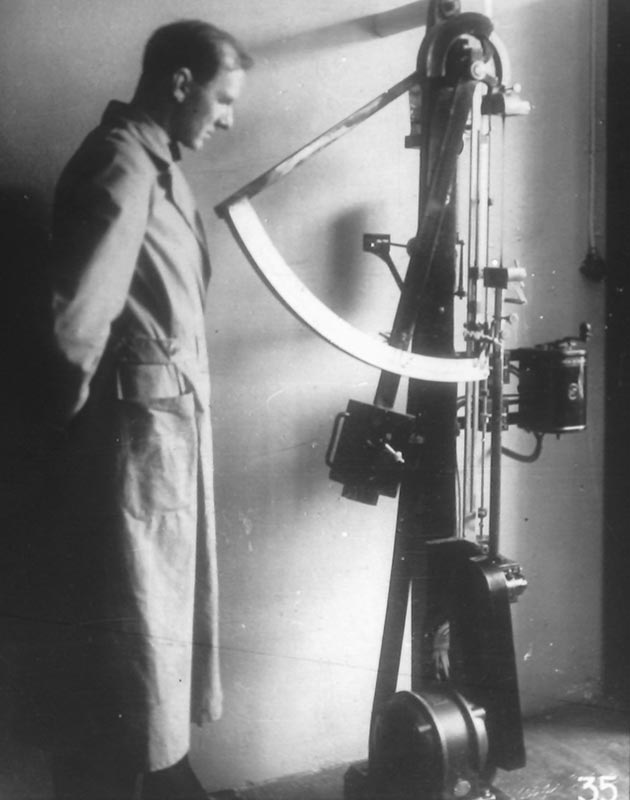

35. Från rågummit till den färdiga varan tages i fabriken upprepade prov.

Särskilt har utförandet av vulkaniseringen stor betydelse för hållbarheten.

På maskinen synes längst till höger en smal gummiremsa, vars hållfasthet

provas.

|

|

|

|

|

36. Gummihandskar användas i stor utsträckning inom sjukvård, industri,

skogs- och bergsbruk o.s.v. De tillverkas på så sätt, att en porslinsmodell

av en hand upprepade gånger doppas ner i en latexblandning eller en

bensinlösning av gummi. Då gummit fått önskad tjocklek, vulkaniseras det,

varefter handsken drages av och är färdig.

|

|

|

|

|

37. Gummi är hygieniskt, lätt att hålla rent samt hållbart varför det har

fått stor användning på de mest skilda områden. Som sista bild i denna serie

visa vi några leksaker av gummi - lätta att hålla rena samt hållbara -

vilket har sitt värde då de ena stunden stoppas i munnen för att kanske

ögonblicket därefter kastas på golvet eller tvärtom.

|

|

|

Bildmaterialet till denna serie har ställts till förfogande av Svenska

Gummifabriks Aktiebolaget, Gislaved.

P. A. Norstedt & Söner. |

|

|

|